|

|

?船用柴油機維修應用发表时间:2016-10-14 12:35 船用柴油機維修應用 近年來,對船用柴油機管理理念已經向綜合管理的方向發展,其中包括柴油機運行狀況、狀態檢測、故障診斷、趨勢預報和決策維修等。柴油機維修也已從早期的事後維修和按計劃維修開始進入現代的、基于設備狀態檢測的具有預知性的視情維修(或稱預知維修、狀態維修)。設備狀態檢測主要包括功能性監測診斷技術、振動噪聲監測技術和油液檢測分析技術。油液檢測分析技術已被證明是一門費效比相當高的維修管理技術,目前已得到廣泛應用。 一、油液檢測分析技術簡介 油液檢測分析技術是指將采集到的設備潤滑油或工作介質樣品,利用光、電、磁學、物理、化學等手段,分析其理化指標,檢測油液所攜帶的磨損和汙染物顆粒,從而獲得機器的潤滑和磨損狀態的信息,定性和定量地描述設備的磨損狀態,找出誘發因素,評價機器運行的技術狀態和預測其故障,並確定故障部位、類型和原因。 油液檢測分析技術包括油品分析和磨損顆粒分析兩大技術領域。油品分析是指通過監測由添加劑損耗和基礎油衰變引起油品物理和化學性能指標的變化程度來檢測機械設備的潤滑狀態和識別設備因潤滑不良引起的故障;磨損顆粒分析則通過對油液中所攜帶的磨損顆粒的大小、形貌、材質和數量等形態的觀測來實現對機械設備磨損狀態的有效監測和診斷。油液檢測分析技術的應用使柴油機的視情維修成爲可能,可以最大限度地降低故障和維修帶來的損失。 油液检测分析技术手段主要有:油液理化指标分析、油液污染度检测、油液铁谱分析、油液光谱元素分析、红外光谱分析。对应的油液分析设备和仪器很多,但基本也可分为三类:一是油液理化性能分析仪器,如粘度计、水分仪、快速油液理化性能分析仪等;二是铁谱仪,有分析式铁谱仪(Analytical Ferrography)、直读式铁谱仪(Direct-Reading Ferrography)、旋转式铁谱仪(Rotary Ferrography)、在线式铁谱仪(Online Ferrography)等;三是光谱仪,有发射光谱仪、原子吸收光谱仪、红外光谱仪、紫外—可见光分光光度计等。 1、油液理化指標分析 油液理化指標分析機理在于油液的物理、化學性能指標的變化,反映油液的劣化變化程度,表明油液性能下降程度,超過一定的數值,就應更換油液;另外油液被其他油液稀釋、水分或雜質汙染程度也可通過理化性能變化來檢測。其主要分析的理化指標有:粘度、閃點、水分、機械雜質、凝點和傾點、極壓抗磨性能、破乳化性、抗乳化性、泡沫性、低溫性能、抗剪切安定性、防鏽性能、蒸發損失、清淨分散性、銅片腐蝕等。 2、油液汙染度檢測 油液汙染度是由于周圍環境的影響以及柴油機工作過程中産生的各種磨粒,都會導致潤滑油的汙染變質,從而加速柴油機零部件摩擦副表面的磨損,使柴油機各零部件的性能下降,使用壽命縮短。據統計,柴油機故障中45%是由于潤滑油汙染而造成的。大的磨損顆粒的存在嚴重地影響了柴油機的正常工作,導致柴油機滑油系統失效。而通過汙染度監測可以及時淨化在用潤滑油中的汙染物,以及合理地補油、換油,將柴油機滑油控制在好的清潔度上,避免各種由于潤滑油汙染引起的故障失效。 3、鐵譜分析技術 油液鐵譜分析技術是利用高梯度的強磁場將油樣中所含的機械磨損磨屑(鐵磁性)按其粒度大小有序地分離出來,通過對磨屑進行形狀、大小、成份、數量、粒度分布方面的定性和定量觀測,以判斷柴油機各零部件的磨損狀況和趨勢,檢測柴油機運行狀態,預測或診斷故障。 (1)機械磨損機理 ①切屑磨損 此類磨損是由于一個表面穿入另一個表面而産生的。其産生磨粒效應與車床機加工産生切削相似,只是處于顯微數量級。産生該種效應的方式有:一是較硬的零件可能由于安裝不良或出現裂紋,造成硬的刃邊穿入較軟的表面,此時産生的磨粒通常是粗大的,其平均寬度爲2-5μm,長度爲25-100μm;另一種是油液系統中的堅硬的磨料顆粒,無論是石英砂一類的汙染顆粒還是來自系統內的零件磨屑,均可能嵌入軟的表面(雙體磨料磨損),磨料顆粒自軟表面伸入並穿插入相對磨損表面,此種磨損磨粒粒度與系統中磨料粒度成正比,還可能産生極細的線性磨粒,其厚度只有0.25μm,一般磨粒寬度不足于1μm。 ②滾動疲勞磨損 此类磨损一般产生于滚动轴承,有三种类型的磨粒:疲劳剥落磨粒、球状磨粒和层状磨粒。疲劳剥落磨粒是在电蚀或麻点形成的,这类磨粒的最大粒度可达 100μm,初始异常状态可以从大于10μm的磨粒数量不断增加而加以推断,疲劳磨粒是平片状的,其长轴尺寸与厚度之比约为10:1,一般具有光滑的表面和随机曲折的轮廓;球状磨粒产生于轴承疲劳裂纹内部,滚动轴承的疲劳剥落是依据出现大量直径为1-5μm的钢球粒来预断的,滚动疲劳几乎不产生大于3μm球粒,而焊接、磨削和气蚀等产生的球粒往往大于 10μm;层状磨粒是极薄的游离金属磨粒,其粒度在20-50μm之间,其长轴尺寸与厚度之比约为30:1。 ③滾動、滑動複合磨損 此類磨損常發生于齒輪系中,齒輪磨損類型是節線處的疲勞、膠合、擦傷。從齒輪節線處産生的磨粒與滾動軸承疲勞磨粒有許多共同點,他們通常均具有光滑的表面和常常不規則的外形。磨粒可能具有長軸與厚度的比值爲4:1-10:1,較厚磨粒是因爲齒輪表面存在著拉應力的結果。齒輪因高速或過高載荷面造成膠合,在膠合狀態下,大磨粒與小磨粒之比很小,所有磨粒均趨于具有被拉毛的表面和不規則的輪廓,小磨粒也可根據它們的特征與正常磨粒加以區分;一些大磨粒具有表面滑痕表明是滑動接觸,由于膠合的熱效應,通常有大量的氧化物存在,一些磨粒會出現局部氧化迹象,即有棕色或藍色的回火色。 ④嚴重滑動磨損 主要由于負荷和速度的原因,磨損表面過高時就會出現嚴重滑動磨損,此時切混層變得不穩定且有大磨粒剝落,使得磨損速度加快。此類磨損大磨粒與小磨粒之間的數量比取決于表面被超過的程度,應力值越高,這一比值也越高。 (2)磨損分析 ①鐵譜磨粒分類及其特征 根據磨粒形成機理,可見不同的磨損形式會産生不同種類的磨粒,這些種類的磨粒具有各自的明顯特征。磨粒根據其成份可分爲紅色金屬氧化物、黑色金屬氧化物、有色金屬、黑色金屬、非金屬等。按磨損機理和形狀分爲正常滑動磨粒、球狀磨粒、層狀磨粒、疲勞剝塊、硬表面切削磨粒、磨粒切削磨粒、嚴重滑動磨粒等。有色金屬磨粒主要包括白色有色金屬、銅合金、鉛錫合金磨粒等。白色有色金屬磨粒具有明顯的非鐵磁性沈積特征,表現爲沈積方向隨機、長軸方向與磁力線方向不一定一致、可能沈積于鐵磁性磨粒沈積鏈之間、不服從鐵磁性磨粒的分布規律,白色有色金屬磨粒主要來源于含Al,Ag,Cr,Cd,Mg,Mo,Ti,Zn等元素零件表面;銅合金磨粒在白色反射光照明下呈微紅的黃色,比其他金屬磨粒受熱時産生的棕色回火色均勻,銅合金磨粒主要來自含銅的摩擦副,如滑動軸承、軸承支架、液壓泵的缸體等;鉛錫合金磨粒在低倍顯微鏡下呈暗黑色,在高倍顯微鏡下呈藍色或橙黃色,一般是熔融狀態下形成的,沒有清晰的輪廓邊緣,鉛錫合金磨粒一般來源于軸承表面的鉛錫鍍層。金屬氧化物磨粒包括紅色氧化鐵、黑色氧化鐵、暗金屬氧化物磨粒。紅色氧化鐵磨粒在潤滑條件不良時産生扁平的滑動磨損磨粒,在反射白光下呈灰色,透過白光下呈無光的紅棕色,有較高的反光效應,但光澤較差,另外還有一部分是鏽蝕顆粒,在反射白光下呈桔黃色,在反射偏振光下呈飽和的桔紅色,具有順磁性,沿整個鐵譜片沈積;黑色氧化物磨粒由于嚴重潤滑不良造成,表面粗糙不平,有極細小的藍色和桔黃色斑點,在振光下呈黑色,是有效的吸光體,有磁性沈積特征;暗金屬氧化物磨粒是由于嚴重缺油、高溫、高熱氧化引起,呈暗灰色,加熱時顔色不發生變化。 ②鐵譜磨粒識別 鐵譜磨粒識別的目的是識別主要磨損形式,判斷柴油機運行狀態,確定故障部位,選擇維修方式。磨損形式主要通過提取磨粒圖像中磨粒的幾何特征、顔色和紋理來識別;柴油機運行狀態主要通過磨粒圖像的統計特性、磨粒分布、磨損形式等來識別;故障部位主要通過磨粒分布、顔色來確定磨粒的材料,從而決斷特殊材料部位由磨損造成的故障。鐵譜磨粒識別主要步驟爲:制備鐵譜譜片,獲取磨粒;顯微鐵譜磨粒圖像獲取、保存與傳輸;鐵譜圖像數字化;鐵譜圖像預處理;鐵譜圖像壓縮與存儲;鐵譜圖像進行二維變換;鐵譜圖像背景去除、磨粒物體分割、磨粒邊緣提取等;磨粒特征提取;應用神經網絡或人工智能將圖像中的磨粒特征進行比較總和,並與事先儲備的特征數據庫中的類型相比較,綜合判斷磨損類型。 4、光譜元素分析技術

光譜元素分析技術是應用原子吸收光譜儀(AAS)、原子發射光譜儀(AES)和感應耦合電離發射光譜儀(ICPES)等對油液進行光譜分析,通過分析油液中金屬磨粒、添加劑、汙染物化學元素的成分、含量和對比不同時期油液中金屬含量的增加速度,了解柴油機各摩擦副的磨損情況。光譜分析方法,對于小顆粒比較有效,其可分析磨粒尺寸範圍在0.1—10um之間,可以很好地分析油液中各種元素的成分,對柴油機零部件磨損趨勢監測效果好;根據柴油機零部件中各摩擦副的材質組成及環境中可能存在的汙染源,可確定潤滑油中各元素的來源以及可能的産生原因,見表1。

表1 润滑油中关键元素的来源及产生原因

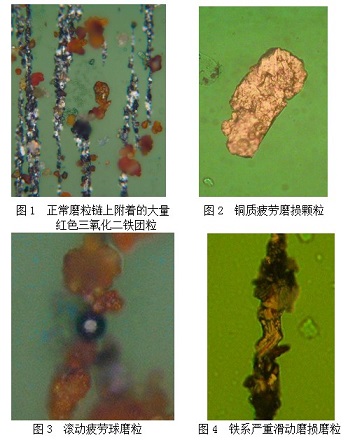

? 5、紅外光譜分析 油液紅外光譜分析技術主要用于對油液的老化程度和汙染狀況進行定性和定量分析。 從廣義上講,各種電磁輻射都有光譜。由原子的核外電子能級躍遷所形成的光譜,屬原子光譜,而由分子的振動轉動能級躍遷形成的光譜,爲分子光譜。因其波長通常出現在紅外區段,故稱作紅外光譜。油液紅外光譜分析技術通過對在用潤滑油進行紅外光譜分析,正是利用這一原理實現對油液中各種分子或分子基因性質及狀態的評定,實現對油液內不同分子結構物質的變化內因進行分析檢測,其常用的表征參量爲:氧化度、硝化度、硫酸鹽、抗氧劑損耗、抗磨劑損失、總酸值、總堿值、燃油稀釋、水汙染和積炭汙染等。 二、油液檢測分析技術應用案例 油液檢測分析技術廣泛應用于在船用柴油機故障診斷中。某船舶,柴油機爲12E390VA型號的中速柴油機,功率8000馬力,采用濕式曲軸箱承油盤潤滑系統。滑油油品牌號爲CD40。 在以往的油液定期監測過程中,該船主機潤滑油性能都比較穩定,各元素含量均在規定範圍以內。但有一次送檢的潤滑油油樣經光譜分析發現潤滑油中鐵(42.7PPm)、銅(26.23PPm)偏高,鈉(227.87PPm)、鎂(216.92PPm)元素含量超標。鐵、銅元素可能來自主機摩擦副,鈉、鎂元素可能來自海水或添加劑,初步確定該油樣幾種元素超標的原因可能是主機進海水或者由于加入了添加劑。 爲了進一步判明該油樣中鐵(42.7PPm)、銅(26.23PPm)偏高,鈉(227.87PPm)、鎂(216.92PPm)元素含量超標的原因,采集了與該油樣同批次但沒有經過循環的新油油樣進行光譜數據對比分析。分析儀器是超譜—M型油料分析光譜儀,分析數據表明,新油中鈉(6.55PPm)、鎂(7.82PPm)含量均在規定的範圍以內,可以排除添加劑引起該船主機潤滑油中鈉(227.87PPm)、鎂(216.92PPm)含量超標。那麽,該潤滑油中鐵(42.7PPm)、銅(26.23PPm)偏高,鈉(227.87PPm)、鎂(216.92PPm)元素含量超標的最可能原因就是潤滑油中進海水。 为了进一步判明原因,再对该油样进行了铁谱分析,分析仪器包括YTF-6分析式铁谱仪、OLYMPUS DP20显微镜数码照相机、OLYMPUS BX40铁谱显微镜,谱图见图一。 圖一共包括四個小圖,這四個小圖是在鐵譜顯微鏡將譜片放大500倍情況下拍攝的。圖1表明譜片鐵系正常磨粒鏈上附著了大量的桔紅色三氧化二鐵團狀顆粒,原因爲潤滑油中進水;圖2爲一銅質疲勞磨損顆粒;圖3爲一滾動疲勞球磨粒;圖4爲一鐵系嚴重滑動磨損磨粒。

鐵譜譜圖分析表明潤滑油中進水,導致難以形成穩定的油膜而産生潤滑不良,該船主機摩擦副已經發生了粘著、腐蝕和疲勞磨損,如果不及時消除故障隱患,可能導致主機不可預期的災難性損壞。 爲了驗證分析結果,對該在用潤滑油樣進行了水分分析,分析儀器是A1070微量水分測定儀,分析結果是油樣水分含量0.3796%,超標。那麽可以確定該潤滑油中鐵(42.7PPm)、銅(26.23PPm)偏高,鈉(227.87PPm)、鎂(216.92PPm)含量超標的原因就是潤滑油中進入了海水。 確定了該油樣中鐵(42.7PPm)、銅(26.23PPm)、鈉(227.87PPm)偏高,鎂(216.92PPm)含量超標的原因,再查找海水冷卻系統,隨後對該船主機海水冷卻系統泄漏部位進行了及時修理,並清洗主機滑油艙,更換主機潤滑油;同時檢查修複了該主機摩擦副,迅速消除了破損部位故障和磨損隱患。 在這個柴油機潤滑油監測實例中,通過油液光譜元素分析、鐵譜譜圖研究和精密水分分析,及時預報了柴油機的潛在故障,修複了故障部位,成功地避免了主機災難性損壞,減少了設備的停機檢修時間,節約了維修費用。由此可見,油液檢測分析技術在船舶用柴油機故障診斷中發揮了重要的作用,並創造了巨大的經濟效益和社會效益。

文章分類:

客戶案例

|